17 Puntos Clave para una Excelente Limpieza en Plantas de Alimentos

Por Antonio Guerrero

Fecha de registro: 18/04/2022 - 02:01 pm

Como

lo comentamos en el artículo anterior titulado “Procesos de Limpieza y

Desinfección en la Industria Alimentaria”, este nuevo artículo acumula 17

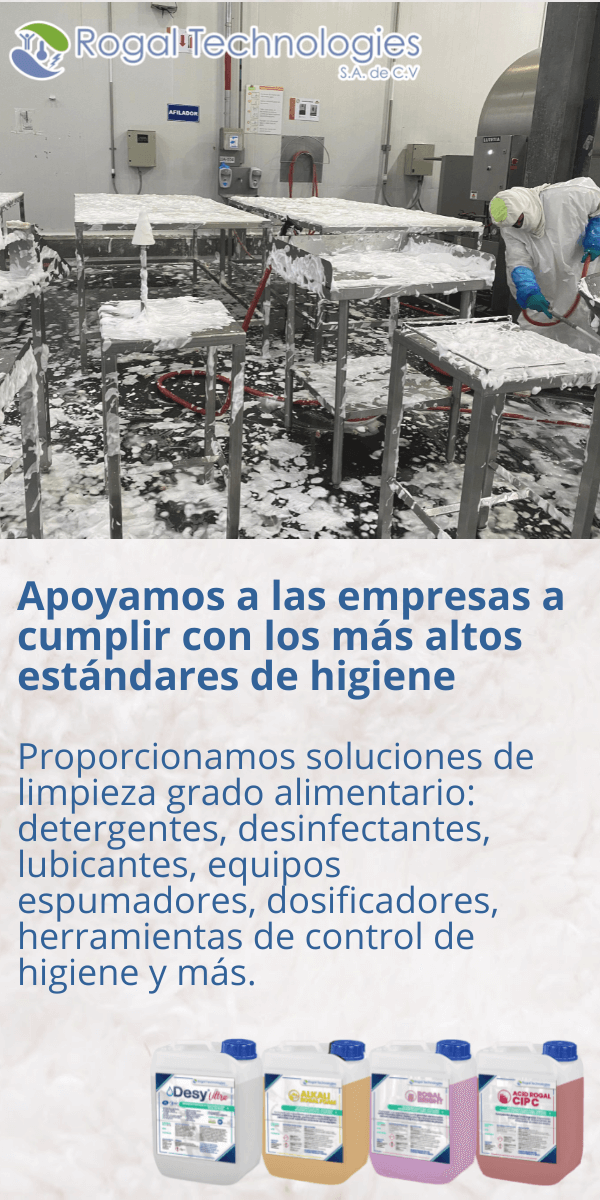

puntos clave a llevar a cabo para complementar el proceso genérico de aseo en

planta, y transformarlo en un proceso exhaustivo de aseo de mayor nivel. Sin

más preámbulo, pasemos a lo importante:

Aseguramiento y Desarme

1. Asegurar

bien el área en cuanto a seguridad. Ello incluye desconectar maquinaria cuyo

funcionamiento implique un riesgo laboral (máquinas punzantes / con filo, tales

como sierras, cortadoras, navajas, molinos, rebanadoras, desmembradoras, etc.;

o bien maquinaria que pudiera causar una opresión o tracción de arrastre, como

los tornillos sinfín / bandas transportadoras, etc.).

2. Desarmar

la maquinaria. La idea de dejar expuesta y a mayor detalle

las partes de que está formada, para facilitar y profundizar su aseo; es algo

como lo que a nivel doméstico se hace al lavar una licuadora, por ejemplo. Ello

incluye desmontar las tablas de las mesas de corte, remover las guardas de los

equipos, desensamblar un molino, etc.

3. Recolectar

en seco la suciedad alojada en la parte interna de la maquinaria desarmada. Procurando

no mojar todavía la superficie, pues hay suciedad que es mejor recolectar en

seco.

Pre-Lavado, Espumado y Lavado

4. Pre-lavar

el área, incluyendo a la maquinaria misma. La temperatura del agua

no debe ser extremadamente caliente (recomendado 60°C como máximo, a fin de no

cocinar grasa que después sea más difícil de remover).

5. Recolectar

en húmedo la suciedad. Después del prelavado anterior hubo suciedad

que cayó al piso; lo ideal es que no se vayan demasiados sólidos al drenaje,

pues pueden taparlos, provocando peligrosos rebosamientos.

6. Espumear

el detergente. Se recomienda que los trazos sean

horizontales (sobre todo en superficies verticales tales como paredes), para

que por gravedad la espuma cubra a toda la superficie.

7. Reposar

a la espuma. Para dar tiempo a que el detergente emulsifique a la suciedad;

normalmente esperar un par de minutos es suficiente.

8. Tallar.

Escoger la mejor herramienta para ello. Una fibra y un cepillo sirven ambos

para tallar, pero habrá ocasiones en las que será mejor utilizar uno u otro,

según. Cuando la suciedad a remover esté muy arraigada a la superficie, los

trazos del tallado pueden cambiar de sentido, para lograr la mejor remoción. Es

lo mismo que hacemos cuando cambiamos de posición el rastrillo al momento de

rasurarnos.

9. Enjuagar. Se

repiten las recomendaciones del punto cuatro (4), con el adicional de evitar el

enjuague a alta presión (los equipos APBV o hidro lavadoras no serían una buena

opción), pues se facilita el salpicar la suciedad del piso a la maquinaria.

10. Secar las superficies. Deberá hacerse con material inocuo, preferentemente desechable; no debe haber desprendimiento de material (fibras de papel ni textiles, tampoco pelusa; todo ello sería re-contaminante al aseo que se está llevando a cabo).

Liberación y Verificación de Superficies

11. Liberar la maquinaria.

Deberá recuperarse de una manera limpia e inocua una muestra por hisopado (el

hisopo solo muestrea un solo punto, o en caso de hisopar varias superficies

siempre debe muestrearse primero lo más sensible a inocuidad). Si la inspección

se hace de manera sensorial, se descarta el palpado de la superficie (a no ser

que se haga con guantes, con lavado / desinfectado antes y después de cada

punto palpado); en inspecciones sensoriales se recomienda utilizar asimismo la

vista y el olfato como puntos de detección, además del palpado de las

superficies.

12. Desinfectar. Se

desinfecta la maquinaria (superficie de contacto directo con alimento), pero se

desinfecta también, y enseguida, el ambiente de las salas de proceso. Para las

aplicaciones a superficie conviene asegurar que dichas superficies queden

completamente impregnadas de desinfectante.

13. Reposar

al desinfectante. Dependiendo del tipo de desinfectante

aplicado, hay que esperar entre 5-10 minutos a que cumpla su lapso de

desempeño. Un halogenado (cloro, bromo, yodo) trabaja a velocidades muy

distintas que una sal cuaternaria de amonio.

14. Verificar. Es ampliamente recomendado muestrear periódicamente las superficies con microbiología, para validar que los procedimientos de aseo de la planta se están ejecutando de manera conveniente.

Finalización y Registro del Proceso

15. Asear

las trampas de sólidos de los drenajes. Toda la suciedad de la

faena ha ido al piso, y de allí al drenaje, por lo que hay que retirar las

trampas de sólidos de los drenajes para asearlas, para no dejar esa suciedad en

dichas trampas, lo que provocaría rebozamiento prematuro de los mismos, malos

olores en la sala de proceso, etc. Por bioseguridad se recomienda sustraer

todas las trampas de sólidos al exterior de la planta, y hacer allí el aseo de estas.

Ello debido a que L. monocytogenes es un habitante común de los drenajes, y lo

último que se desearía es re-contaminar con dicho microorganismo patógeno a

otras superficies en el interior de la sala de proceso (piso, paredes,

mangueras, suela de bota, etc.).

16. Lavar,

desinfectar y almacenar de manera segura las herramientas de trabajo.

Mangueras, cepillos, fibras y demás utilería que se ha empleado en faena debe

ser lavada y desinfectada antes de su resguardo final.

17. Bitacorear. Hay

que tener una reseña de lo acaecido durante la jornada, de manera que se haga

un historial de trabajo jornada a jornada. Esto es un documento auditable, por

lo que se le debe dar la seriedad y formalidad correspondiente.

¡Nos

leemos en el próximo artículo!

Deja un comentario:

JUANA GONZALEZ | 19/04/2022

Muy interesante .